Industry 4.0 Роботизированное матричное производство

Современные изделия представляют из себя сборочные единицы, которые состоят из множества деталей, соединенных между собой различными способами. Зачастую, сборка изделия производится с помощью ручного труда путём стандартных рутинных операций. Недостатками такого способа является медленный процесс сборки, возможные ошибки при сборке, ведущие к браку, необходимость технического контроля, падение производительности труда с течением рабочего времени, ограничение рабочего времени восемью часами, включая перерывы на отдых, невозможность быстрой масштабируемости производства и т.п.

Одно из решений замены ручной сборки является создание конвейерной линии, но и данный тип сборки имеет ряд недостатков, такие как: дороговизна конвейера, долгий срок создания и наладки конвейера, невозможность изменения технологического процесса, остановка всего конвейера при выходе из строя одного из узлов и др.

Создание изделия на малых производственных предприятиях осуществляется с помощью ручной сборки, согласно разработанному и внедренному технологическому процессу, который разбит на технологические операции. Каждый сборщик выполняет определенную технологическую операцию и после её завершения передает изделие другому сборщику, тем самым образуя подобие конвейера (Рисунок 1).

Рисунок 1. Ручной сборочный процесс изделия

Предлагается частично, а в последствии полностью заменить технологический процесс, осуществляемый с помощью ручного труда на унифицированные роботизированные сборочные места, состоящие из промышленных роботов-манипуляторов.

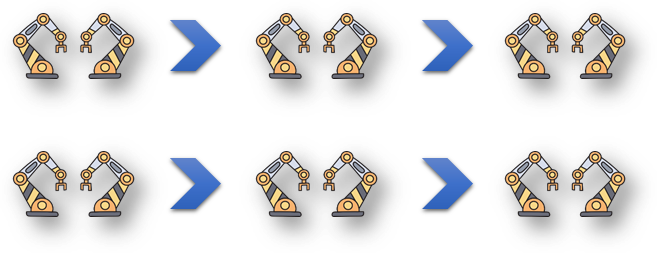

Унифицированные роботизированные сборочные места могут компоноваться различными способами, отвечающими технологическому процессу. Такой подход называют матричным производством (Рисунок 2).

Рисунок 2. Роботизированное матричное производство

Применение роботизированного матричного производства даёт большие преимущества и адаптивность перед другими видами производства, оно доступно для малых и средних предприятий без значительных финансовых вложений.

Унифицированное роботизированное сборочное место

Унифицированное роботизированное сборочное место состоит из стола, на котором установлено несколько роботов-манипуляторов, реализующих требуемую технологическую операцию над изделием. Такое место унифицировано и представляет из себя производственную ячейку. Оно может легко переконфигурироваться под другие технологические операции путем перепрограммирования, тем самым достигается высокая адаптивность технологического процесса, позволяющая заменять, убирать или добавлять технологические операции.

Если технологический процесс состоит из большого количества операций, то нет необходимости выстраивать их в виде линейного конвейера, а унифицированные роботизированные сборочные места могут располагаться в любых точках производственного помещения. Транспортировка изделия от одной технологической операции к другой может осуществляться с помощью автоматических транспортных средств, тем самым разделяя производственный процесс на две отдельные задачи: производство и логистику.

Горизонтальная масштабируемость.

Увеличение производственных мощностей

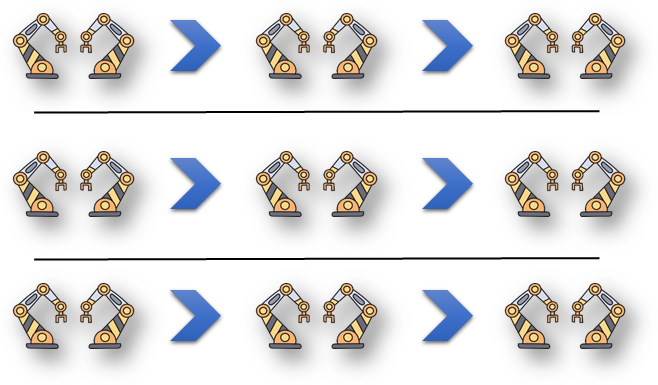

Подход роботизированной матричной сборки в производстве позволяет легко проводить горизонтальную масштабируемость производственного процесса выпускаемого изделия (Рисунок 3).

Допустим, одна производственная линия выпускает 100 изделий в день (3000 – в месяц) и поступает заказ на изготовление 60000 изделий в течение двух месяцев. В этом случае производственные мощности наращиваются путем установления дополнительных 9-ти аналогичных производственных линий, которые можно арендовать на данный период времени, чтобы довести количество выпускаемых изделий до требуемых 30000 штук в месяц. Дополнительные производственные линии могут быть установлены как в пределах одного предприятия, так и в различных местах города, области и регионов страны. Главное преимущество роботизированного матричного производства состоит в том, что нет необходимости в разработке нового технологического процесса, а используется разработанный ранее программный код для первой производственной линии.

После выполнения заказа неиспользованные производственные линии можно будет вернуть производителю унифицированных рабочих мест.

Рисунок 3. Горизонтальная масштабируемость производственного процесса

Вертикальная масштабируемость

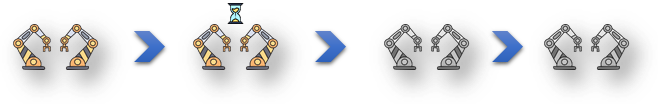

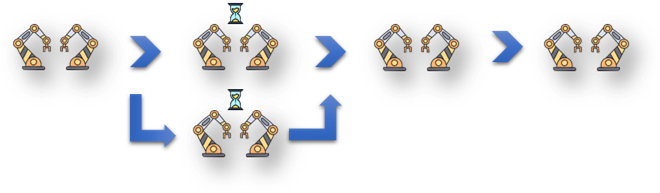

В производственном процессе может возникнуть ситуация, когда на определенном шаге технологическая операция выполняется продолжительное время. В этом случае на входе данной операции возникает очередь из изделий на эту операцию, а на последующих этапах сборки возникает простой. Такая проблема известна под названием «бутылочное горлышко» (Рисунок 4).

Рисунок 4. Долгое выполнение производственной операции

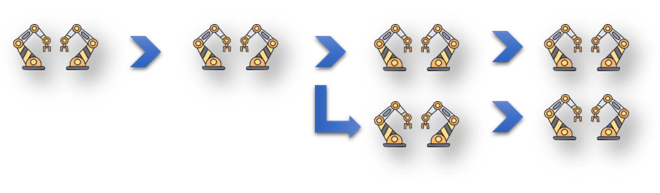

В случае применения роботизированной матричной сборки можно добавить одно или несколько дополнительных унифицированных роботизированных сборочных мест для ускорения данной технологической операции. Данный подход реализует вертикальную масштабируемость производственного процесса (Рисунок 5).

Рисунок 5. Вертикальная масштабируемость производственного процесса

Разделение и слияние производственных процессов

При производстве изделий часто бывает, что до определенного этапа сборки технологические операции все одинаковы, а после определенного шага необходимо разделить технологический процесс на различные технологические циклы (например, установка корпусов разного цвета). Применяя роботизированную матричную сборку, эта задача легко решается (Рисунок 6). Причем разделение производственных циклов можно проводить, не останавливая производства. Аналогично, также можно проводить процесс и для слияния производственных циклов.

Рисунок 7. Разделение технологического процесса

Взаимозаменяемость

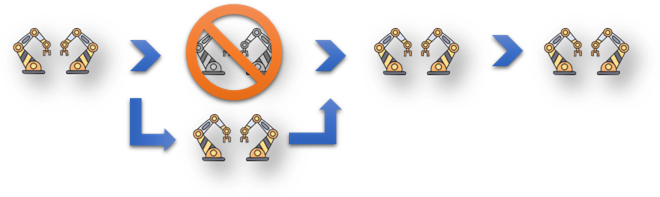

При выходе из строя какого-либо унифицированного роботизированного сборочного места, это место легко заменяется на аналогичное и легко перенастраивается на данную технологическую операцию путем перепрограммирования (Рисунок 7).

Рисунок 7. Взаимозаменяемость технологической операции

Ценовая политика

При производстве изделия применяя ручной труд имеется ряд существенных минусов, таких как:

- найм и оформление трудовых отношений с каждым работником;

- необходимость уплаты налогов;

- обучение вновь трудоустроенных сотрудников;

- строгие требования к условиям труда в соответствии с СанПиН;

- ограниченность рабочего времени восемью часами и пятью днями в неделю;

- отпуска, больничные, праздничные дни, непредвиденные обстоятельства.

В случае использования роботизированного матричного производства перечисленные выше минусы нивелируются:

- круглосуточной работой 24 часа в сутки, 7 дней в неделю, 365 дней в году;

- отсутствием обязанности платить налоги;

- возможностью работы в производственных неотапливаемых помещениях;

- горизонтальной и вертикальной масштабируемостью производственного процесса (см. выше);

- быстрая перенастройка производственного процесса.

Внедрение роботизированного матричного производства дает значительные преимущества перед конкурентами.

При покупке промышленных роботов и разработке роботизированного технологического процесса требуются существенные финансовые вложения. Наша компания предлагает альтернативу в виде аренды унифицированного роботизированного производственного места (производственной ячейки) с ежемесячной фиксированной оплатой за относительно небольшую сумму в сравнении с покупкой. При этом разработка программы производственного процесса, наладка и внедрение осуществляется бесплатно.